ヨウ素の製造方法

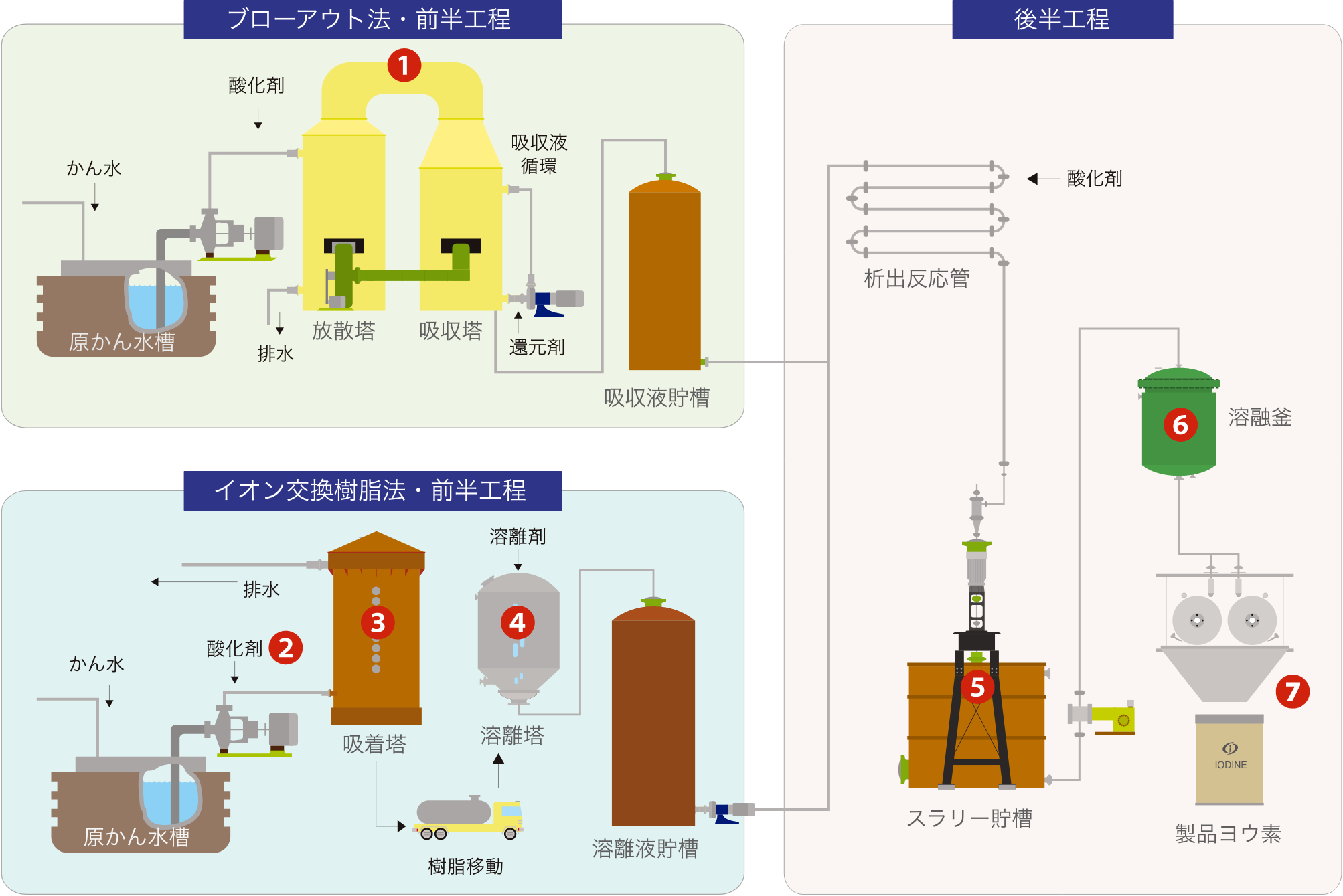

天然ガスとともに汲み上げられるかん水がヨウ素の原料となります。かん水中にはヨウ素イオンが100mg/L前後含まれており、製造工程はこのヨウ素分を抽出・濃縮して濃縮液とする前半工程と、濃縮液中のヨウ素を精製し、結晶化して製品とする後半工程からなります。

現在、国内のヨウ素製造方法はかん水からのヨウ素分の抽出の仕方によって2つに分類されます。1つはイオン交換という原理を利用して、樹脂にヨウ素分を吸着させ抽出する「イオン交換樹脂法」と、もう1つはヨウ素の気化しやすい性質を利用して、気化させたヨウ素を吸収液に取り込んで抽出する「ブローアウト法」です。小規模で機動的にヨウ素を製造することができるイオン交換樹脂法設備と大規模設備であるブローアウト法設備とを併用することでより効率的な製造が可能となります。

当社ではこの両方の製造法を採用しており、両方の製造法を最終工程まで採用しているのは当社が世界で唯一となっております。

イオン交換樹脂法

イオン交換樹脂法には、原料となるかん水の量に応じて、製造設備を大規模なものから小規模なものまで対応できることや、低温かん水からのヨウ素製造に適しているといった特長があります。

このイオン交換樹脂法は、当社とオルガノ株式会社との共同研究によって世界で初めて開発に成功した方法で、開発から半世紀以上たった現在でも利用される画期的な技術です。

イオン交換に使われる樹脂です。

新しい樹脂(写真左)は薄黄色ですが、ヨウ素イオンを吸着することで真っ黒(中)になります。

抽出後も樹脂(右)は再利用され、可能な限りロスが少なくなるようにしております。

ブローアウト法

この製造方法ではヨウ素を抽出する「放散」と、抽出したヨウ素を濃縮する「吸収」という2つの工程をブローアウト塔のみでまかなえるため、製造工程を簡略化できるという特徴があります。

当社では2010年4月よりブローアウト法でのヨウ素製造を開始して以来順次導入を拡大し、ヨウ素の増産体制を整備しております。

- かん水に酸化剤を加えてヨウ素イオンをヨウ素分子に変化させ、放散塔内の上部から散布します。散水したかん水中のヨウ素分子は空気中に放散され、吸収塔へ送られます。吸収塔では還元剤を加えてヨウ素分子をヨウ素イオンに戻すことで、ヨウ素の濃縮された吸収液を製造します。

- かん水に酸化剤を加え、かん水中のヨウ素イオンの一部をヨウ素分子に変化させます。ヨウ素イオンとヨウ素分子を混在させることで、より多くのヨウ素がイオン交換樹脂に吸着できるようにしています。

- ヨウ素イオンとヨウ素分子の混在したかん水をイオン交換樹脂(直径約0.5~1mm)が充填された吸着塔に通すと、かん水中のヨウ素がイオン交換樹脂に吸着されます。一定時間かん水を通し、ヨウ素が十分に吸着されたイオン交換樹脂は溶離塔へ送られます。

- 溶離塔では溶離剤をイオン交換樹脂に通して、吸着されたヨウ素を溶離し、溶離液として回収します。この溶離液1,000Lあたりに約35㎏のヨウ素が含まれています。ヨウ素を溶離した後のイオン交換樹脂は吸着塔に戻されて、再びヨウ素を吸着します。

- 吸収液+溶離液に酸化剤を加えると固体のヨウ素が析出し、黒色のスラリー(泥状)となって溶融釜へ送られます。このスラリー1,000Lあたりに約300㎏のヨウ素が含まれています。

- 溶融釜でヨウ素スラリーを熱すると溶融ヨウ素(液状)になり、比重が大きいので釜の下に溜まります。この比重差を利用して、不純物を分離しヨウ素を精製します。

- 精製された溶融ヨウ素を造粒設備に送り、冷却・固化することで所定の形状に加工し製品化します。